▲ 장덕현 삼성전기 대표이사 사장(사진)이 ‘꿈의 기판’으로 불리는 반도체 유리기판 양산을 서두르고 있다. <그래픽 비즈니스포스트>

다만 SKC와 LG이노텍 등 경쟁사도 유리기판 사업에 뛰어들고 있는데다, 유리기판의 치명적 단점을 기술적으로 극복하는 것이 쉽지 않은 만큼 조기에 성과를 거두기 쉽지 않다는 분석도 나온다.

12일 관련 업계 취재를 종합하면 삼성전기는 당초 올해 안으로 반도체 유리기판 시제품을 생산하겠다는 계획을 세웠으나, 일정을 더 앞당겨 3분기 내 유리기판 장비를 반입해 시제품 생산에 들어갈 것으로 전해졌다.

인텔과 AMD 등 주요 반도체 유리기판 고객사들이 본격적으로 공급망 구축을 시작하자, 삼성전기도 생산설비 구축을 서두르고 있는 것이다.

인텔은 2023년 5월 반도체에 유리기판을 도입하겠다고 발표하며, 2030년까지 10억 달러(약 1조3천억 원)를 투자해 상용화하겠다는 목표를 제시했다.

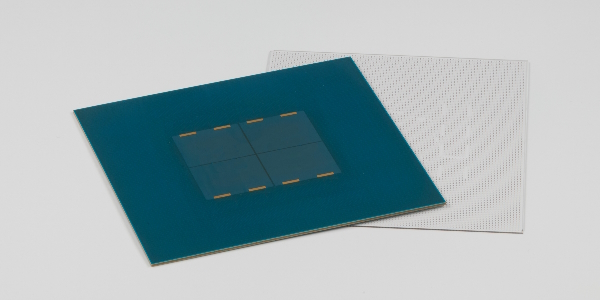

현재 반도체 기판은 플라스틱을 소재로 만들어지고 있다.

하지만 플라스틱 기판은 가격이 저렴하고 가공이 쉽다는 장점이 있지만, 내구성이 낮고 열에 취약해 반도체 성능을 떨어뜨릴 수 있다는 단점이 있다. 또 표면이 미세하게 거칠어 다양한 반도체 칩을 결합하는 데 한계가 있다는 지적을 받아왔다.

반면 유리기판은 플라스틱과 비교해 열과 휘어짐에 강해 기존보다 25% 이상 얇게 만들 수 있고, 반도체 전력소모량도 줄일 수 있다는 장점이 있다. 또 소재가 딱딱한 만큼 세밀한 회로를 구현할 수 있다는 특징을 갖추고 있다.

이 때문에 관련 업계에서 반도체 유리기판은 ‘꿈의 기판’으로도 불린다.

특히 생성형 AI 대중화로 반도체의 전력 소모가 급격하게 늘어나고 있어, 유리기판이 AI 반도체의 ‘게임체인저’가 될 것이란 전망까지 나온다.

이창민 KB증권 연구원은 "AI 데이터 처리량이 기하급수적으로 늘어나면서 2030년에는 플라스틱 소재 기판으로는 감당이 어려울 것"이라면서 "유리기판은 AI 가속기와 서버 중앙처리장치(CPU) 등 고품질 제품에 먼저 탑재된 뒤 점차 채용 제품군이 확대될 것"이라고 예상했다.

시장조사업체 더인사이트파트너스에 따르면 세계 반도체 유리기판 시장 규모는 2024년 2300만 달러(약 300억 원)에서 2034년 42억 달러(약 5조7천억 원)까지 커질 것으로 전망된다.

현재 국내에서는 SKC가 2021년 미국 어플라이드머티리얼즈와 유리기판 합작법인 앱솔릭스를 설립하며 가장 먼저 유리기판 사업에 뛰어들었다. 이어 삼성전기와 LG이노텍이 뒤쫓는 형국이다.

장덕현 삼성전기 사장은 올해 4월11일 유리기판 사업에 관한 질문을 받고 “올해 세종에 파일럿(시범) 생산라인을 만들고 2026~2027년 정도에 고객사에 공급하는 것을 고려하고 있다”고 말했다.

▲ 삼성전기가 만든 반도체 유리기판. <삼성전기>

하지만 유리기판에서 유의미한 성과를 내는 것이 쉽지만은 않을 것으로 보인다.

유리기판은 외부 충격에 취약하고, 특히 누적 압력이 가해졌을 때 파손되기 쉽다. 이와 같은 특성은 수율(완성품 비율)을 떨어트려, 단가 상승으로 이어질 수밖에 없다.

반도체 유리기판 연구가 시작된 지 20년 가까이 됐지만, 아직 상용화되지 못한 이유다.

경쟁자가 많다는 점도 불안 요인이다.

SKC 자회사 앱솔릭스는 올해 하반기 선제적으로 미국 조지아주 코빙턴 공장에서 유리기판 양산을 시작한다. 국내 기업뿐만 아니라 일본 신코덴키, 대만 유니마이크론, 오스트리아 AT&S 등도 유리기판 산업 진출을 저울질하고 있다.

기업 경쟁이 치열해지면 제품을 생산하더라도 초기에는 ‘제값’을 받기 어려울 수 있다. 또 유리기판을 양산하기 위한 공전 전환에 막대한 투자비용이 소요된다는 점을 감안하면 사업 리스크가 커질 수 있다는 지적이 나온다.

고의영 하이투자증권 연구원은 “유리기판은 공정 장비를 바꿔야 하기 때문에 공급망 재구성이 필요하고, 유리 소재와 관련된 신뢰성 검증이 더 필요하다”며 “대량 양산을 위한 표준화 작업이 수반돼야 하는데 대량 양산할 경우 수율이 불확실하다”고 진단했다. 나병현 기자

![[코스피 5천 그늘①] 증시 활황에도 못 웃는 LG그룹, 구광모 '체질 개선'과 '밸류업'으로 저평가 끊나](https://businesspost.co.kr/news/photo/202602/20260209151542_142553.jpg)

![[김재섭의 뒤집어보기] KT 이사회 뭇매가 기대를 낳는 이유,](https://businesspost.co.kr/news/photo/202511/20251106153113_81318.jpg)

![[여론조사꽃] 민주당 조국혁신당 합당, 양당 지지층 70% 안팎 '찬성'](https://businesspost.co.kr/news/photo/202602/20260209104958_80899.png)

![[코스피 5천 그늘②] 롯데그룹 주주 흥 돋는 카드 안 보인다, 신동빈 유통·화학 계열사 '시장 소외'에 속앓이](https://businesspost.co.kr/news/photo/202601/P_20260127151310_76677.jpg)